Vad är Hårdhetsmätning?

Hårdhetsmätning är en beteckning för en rad metoder som används för att bestämma en ytas motstånd mot en indenter som tränger in under tryck eller slag.

Mätvärdet beror på provobjektets:

- Drag- och sträckgräns

- Elasticitetsmodul

- Mått (dimension)

- Ytfinhet

- Materialhomogenitet

Dessutom inverkar utformningen av själva indentern, kraften (belastningen) på indentern, hastigheten vid indentering eller slag samt belastningstiden.

Metodöversikt

Brinell

- Större arbetsstycken

- Inhomogena ytor

- Smidda och gjutna komponenter

Rockwell

- Större provstycken

- Snabba test på metall

- Produktionskontroll

- Snabba resultat

Vickers

- Alla solida material

- Mångsidig

- Enstaka svetsprov

Brinell

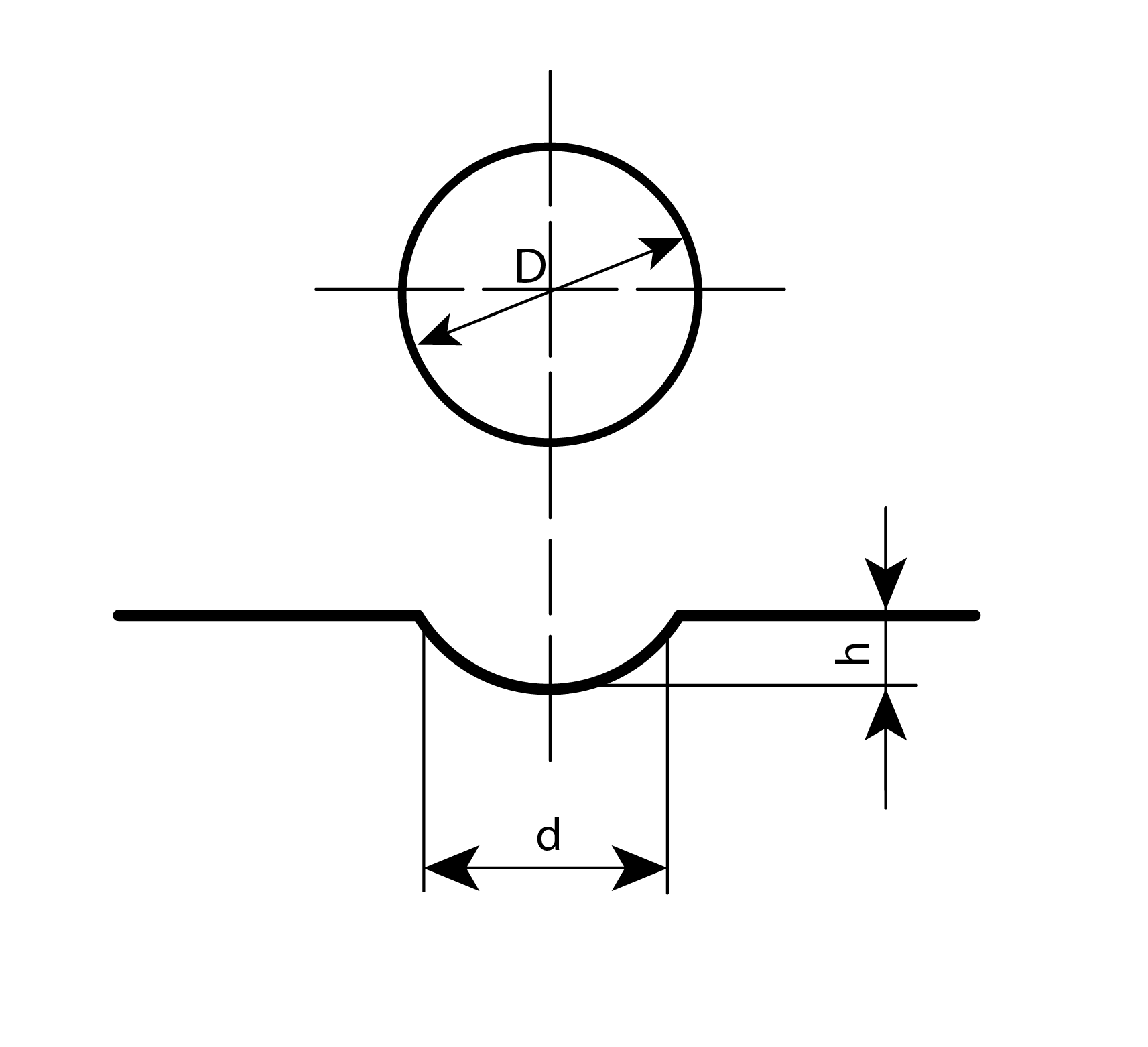

En kula (stål eller hårdmetall) med diameter 2,5 – 5,0 och 10,0 mm. Belastningar från ca 1 kg till 3 000 kg. Indenteringshastigheten är under ca 0,5 mm/s.

Brinell används oftast för större provstycken och lämnar ett större avtryck i materialet, vilket mäts optiskt.

- Används för större arbetsstycken

- Lämplig för porösa och inhomogena ytor

- Passar för provning av smidda och gjutna komponenter

Mätresultatet fås genom att man mäter diameter/diametrar av den intryckta kulan i provet.

Enheten benämns HB, eventuellt HBS eller HBW, beroende på kuldiameter (mm)/belastning (kg) och belastningstid (s).

Mätningarna är standardiserade i ISO 6506.

Brinell med slagbelastning

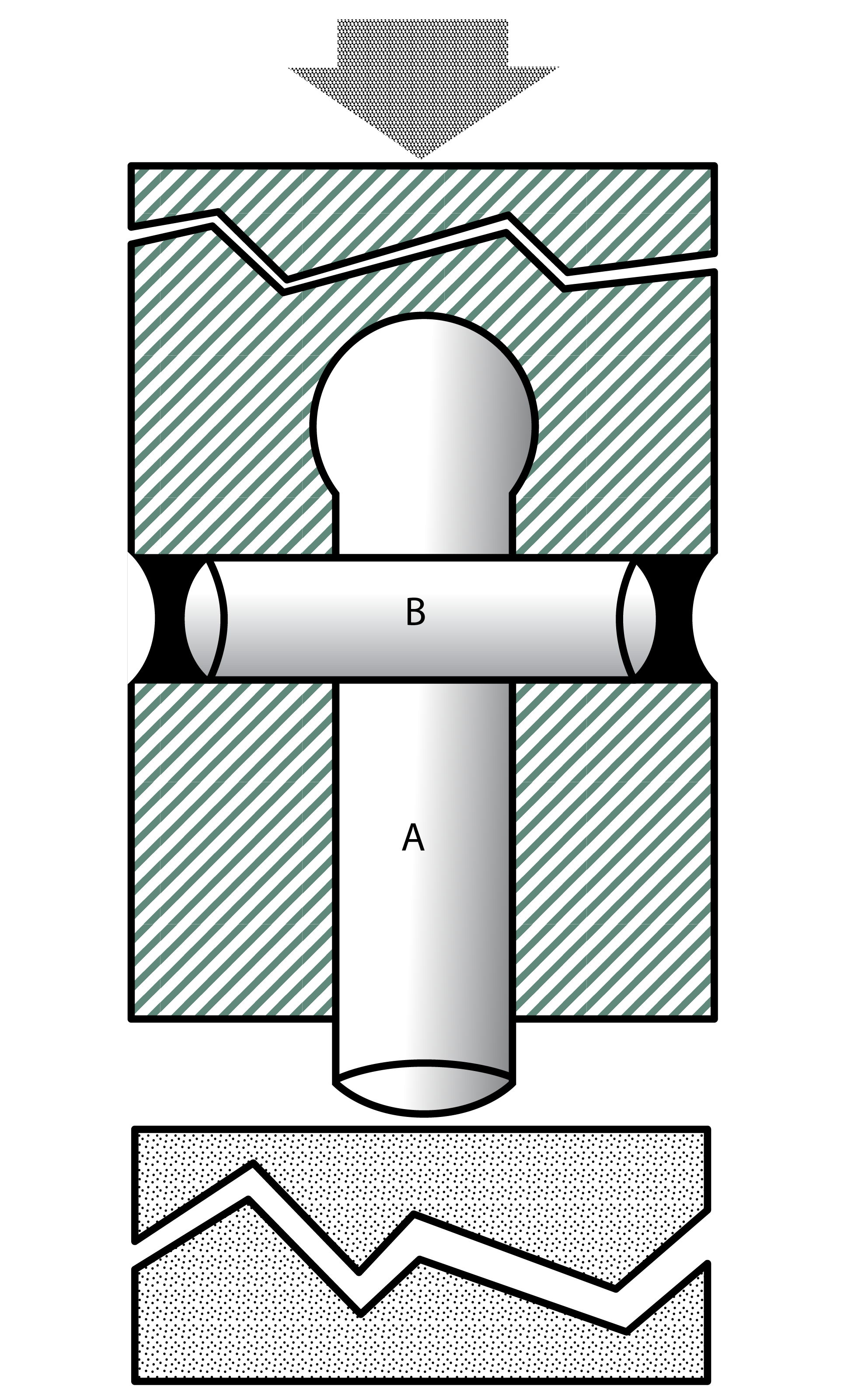

Kuldiametern är oftast 5 mm och belastningen tillförs via ett slag.

I en viss typ av utrustning styrs belastningen av en kalibrerad brytpinne som brister vid en fast belastning. Figuren nedan illustrerar detta:

Brinell med slagbelastning, princip för typ med kalibrerad brytpinne. A = Indenter, B = slag/brytpinne

Brinell med slagbelastning, princip för typ med kalibrerad brytpinne. A = Indenter, B = slag/brytpinne

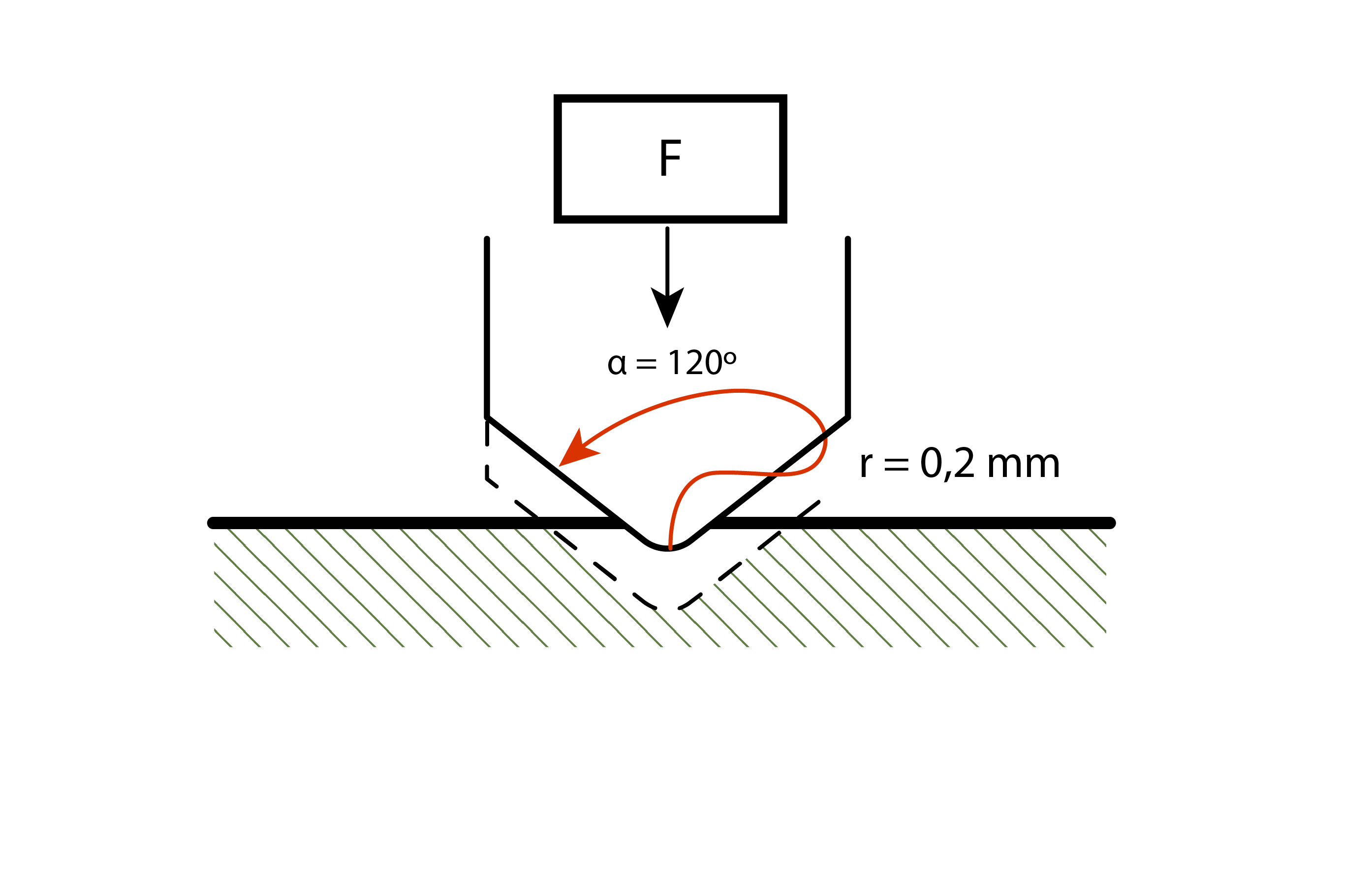

Rockwell C

En konisk diamant med toppvinkel 120° och avrundad spets.

Spetsen (indentern) gör ett avtryck i materialet med en kalibrerad kraft, och djupet på avtrycket mäts för att bestämma hårdheten.

- Används främst för större provstycken

- Ofta använd för snabba tester av metalliska material

- Utvecklad för produktionskontroll

- Snabba resultat

Belastningen sker i två steg: Förbelastning 10 kp (98 N), totalbelastning 150 kp (1 470 N).

Mätresultatet ges av 100 minus skillnaden i djup före och efter totalbelastning (under förbelastning), mätt i enheter om 0,002 mm. Enheten kallas HRC.

Mätningen är standardiserad i ISO 6508.

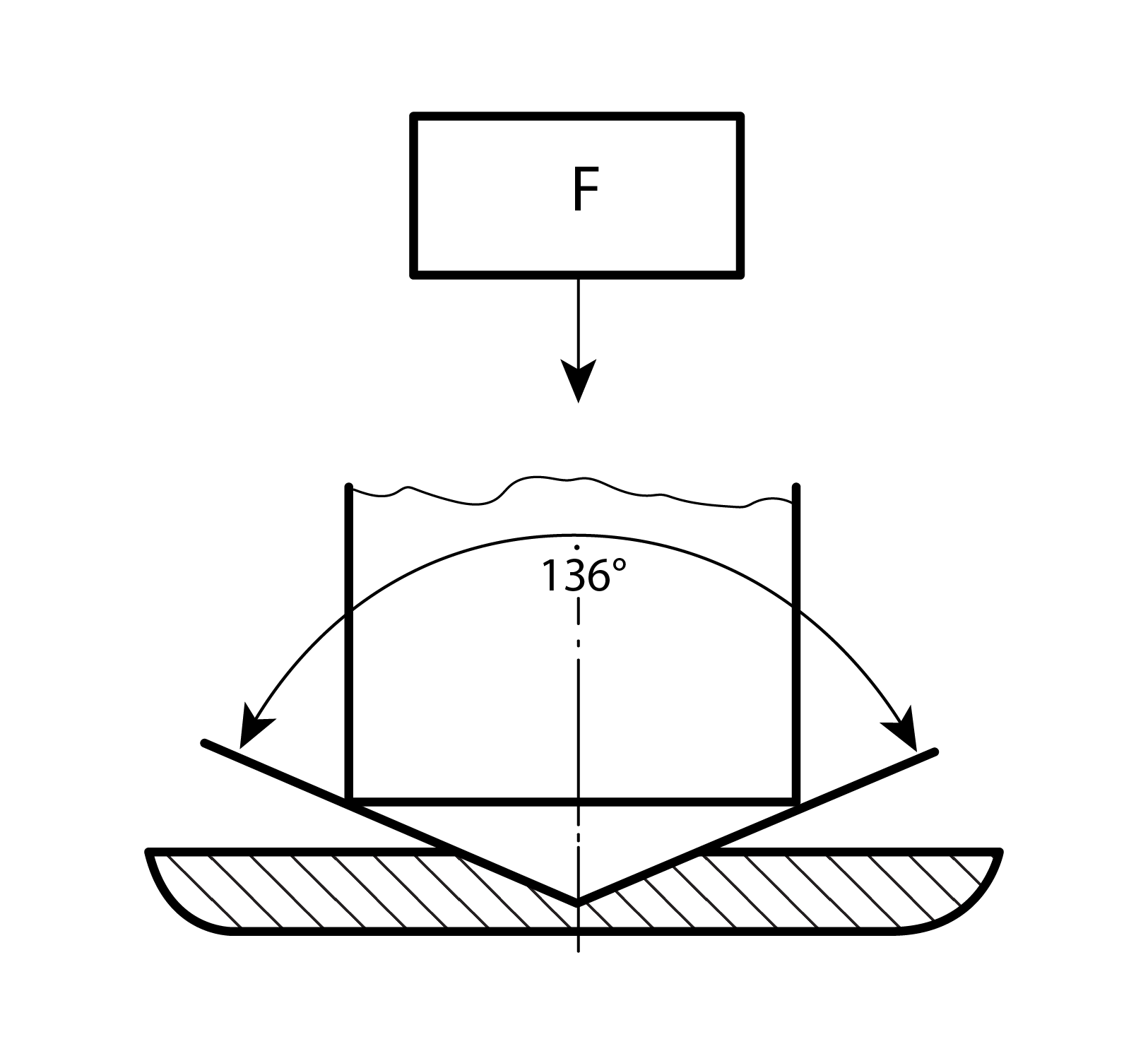

Vickers

En fyrsidig diamantpyramid med toppvinkel 136°.

Vickers är en hårdhetsmetod som kan användas på alla solida material, inklusive metall.

- Kan användas för alla solida material (inklusive metall)

- Lämplig för många olika tester och applikationer

- Kan mäta enstaka specifika svetsar

Mätresultatet fås genom att man mäter medeldiametern hos den kvadratiska intryckningsytan.

Hårdheten benämns HV (Hardness Vickers) och belastningen anges i kp.

Mätningarna är standardiserade enligt ISO 6507/1 och 6507/2.

Se produkter för hårdhetsmätning

Se kategorin Hårdhetsmätning där du hittar alla typer av instrument för hårdhetsmätning: UCI, Leeb, Brinell, Vickers och Rockwell.

Exempel på hårdhetsprovning

Användningsområden och applikationer för hårdhetsmätning

Mätning av hårdhet används för kontroll av arbetsstycken där hårdheten/styrkan är en väsentlig egenskap, t.ex. kugghjul, lagerbanor på axlar, sätthärdade axlar, svetsar etc.

Hårdhetsmätning är också en enkel kontrollmetod i samband med leverans, för sortering eller för kontroll av värmebehandlade ämnen.

Hårdhetsmätning används ofta för att kontrollera materialtillståndet efter oönskad (överdriven) upphettning, t.ex. vid drifthaverier och bränder. Förutom mätinstrument för metaller finns också hårdhetsutrustning för plast och gummi, textilier, färgfilmer m.m.

Man skiljer på två typer av utrustning:

Stationära hårdhetsmätare

Stationära apparater som endast kan mäta på stycken av begränsad storlek eller på utskurna provbitar.

Dessa är i regel mest exakta, men de är delvis begränsade av vilken storlek man kan mäta på. Ofta mäts tvärsnittsprover från procedur- och produktionsprov i stationära system.

Portabla hårdhetsmätare

Portabla apparater kan mäta direkt på ytan av större stycken och är därför inte begränsade av storleken på arbetsstycket.

Det finns ett antal standardiserade omvandlingstabeller mellan olika hårdhetsskala vid mätningar på olegerade och låglegerade stål.

Exempel: DIN 50150, ISO 4964 och ASTM E 140-84.

Som nämnts ger Vickers-metoden mycket noggranna resultat. Dessa instrument är dock ofta så stora att det i praktiken kan vara svårt att mäta i godstjockleksövergångar eller andra oregelbundna geometrier.

Att mäta hårdheten i t.ex. svetsfogar intill flänsar, böjar och dimensionssprång kan därför innebära problem.

Metodprinciper för hårdhetsmätning

Rockwell B och N

Rockwell finns även som Rockwell B, där indentern är en kula med diameter 1/16" och en totalbelastning på 100 kp (980,7 N), samt Rockwell N (Superficial) med en mindre förbelastning och lägre totalbelastning, ofta 3 kp (28,4 N) förbelastning och sedan en totalbelastning på 15, 30 eller 45 kp (147, 294, 441 N).

Shore

Shore-metoden är en dynamisk mätning av den energi som tas upp av provobjektet när en kula träffar ytan.

UCI-hårdhetsmätning

Mätning sker genom att pressa en vibrerande stav med diamantpyramidspets in i ytan.

Hårdhetsvärdet är en funktion av kontaktytan mellan diamanten och provobjektet.

Equotip

Equotip mäter utgångshastighet och returhastighet med en induktionsprincip vid en given höjd över provytan. Slagelementet drivs av en fjäder.

Utveckling av hårdhetsmätningsmetoder

Hårdhetsprovning började med utvecklingen av Brinell- och Rockwell-principerna, bland annat för kontroll av kanon- och gevärslopp. Därefter har övriga metoder utvecklats för att täcka behov vid olika hållfasthetsnivåer och material. En del metoder, särskilt de nyare UCI och Equotip, har utvecklats för att möta behovet av både snabba mätningar och mindre, mer mobila apparater för användning på plats.

Idag används hårdhetsmätning i stor omfattning för att kontrollera komponenters hållfasthetsegenskaper, antingen enligt en direkt hårdhetsspecifikation för det aktuella stycket eller utifrån förväntad hårdhet för en viss materialtyp. Provning utförs som produktionskontroll, mottagningskontroll och skadeundersökning.

För idealiskt härdade och anlöpta ståldetaljer finns en direkt relation mellan Meyers hårdhet (HM) och draghållfastheten. Skillnaden mellan HM och Brinell HB är mycket liten, så samma relation används ofta för Brinellvärden. Genom att dividera Brinellvärdet med 0,3 får man ett tal som ligger nära stålets draghållfasthet.

Denna relation kan, med större osäkerhet, även användas för normaliserade stål. Den kan däremot inte användas för kallbearbetade/deformationshårdade ämnen. Metaller utan eller med mycket begränsad linjärt elastisk kurva uppvisar inte detta samband, t.ex. austenitiska stål, aluminium och koppar.

Vissa skademekanismer är direkt beroende av materialets hållfasthet. Under senare år är särskilt kalla/hydrogensprickor, exempelvis vid svetsning, och spänningskorrosion orsakad av svavelväte i sura olje- och gasmiljöer, aktuella. Forskningen har lagt grunden till specificerade maximalt tillåtna hårdheter. Vanliga hårdhetskrav är 325 eller 350 HV för risk för hydrogensprickor och 22 HRC eller omräknat 248–250 HV för svavelväteinducerad spänningskorrosion.

_copy (1) (1)/assets/images/header/trustpilot.png)